直接作业环节的HSE管理

发表时间:2017-07-03

统计资料显示,90%以上的事故发生在直接作业环节,对环境的污染和破坏、对人体健康的损害也是在直接作业过程中发生的。在直接作业过程中引入HSE管理模式,不仅是HSE管理体系运行的必然要求,也是促进直接作业环节安全措施落实的实际需要。

HSE管理体系的核心是风险评价,而风险评价必须以危害识别为基础,危害识别过程中无论采用JHA、SCL、FMEA、HAZOP等何种危害识别方法,都涉及到了作业过程的分解、标准的偏差、安全状态的解析等。结合直接作业环节,就是分解作业步骤,进行危害识别和风险评价,制定和落实风险控制措施,保证作业安全进行。

1、直接作业环节中常见的问题

a)在安排直接作业时,对条件确认不够全面。通过对某单位近300张作业许可证的检查,仅作业条件确认一栏就有50张票证存在问题。

b)监护人不能够专职监护。受人才市场等多种因素的影响,岗位人员变动较大,对装置的了解程度因人、因用工形式等原因而存在着差异,对作业环节中安全措施的落实方面,存在着认识上的不足,对作业监护的重视程度不够。

c)操作规程得不到执行。培训过程中只注意理论学习,实际操作技能的培训存在着不足,表现在部分操作人员对装置的流程不熟悉,对操作要点的把握不准确,对操作中的危险性认识不到位,易发生人身伤害事故。

d)HSE培训与实际应用脱节。在HSE培训中,虽然各层次投入了较大的努力,举办了各类培训班,但就职工掌握的情况而言仍然存在着很大的差距,不能有效地应用到实际工作中去。

e)施工队伍的管理存在着人员素质差,个体安全意识不强,文化水平低,临时招揽的人员多等问题,增加了安全管理措施落实上的难度。

f)作业前未能对作业项目进行全方位的危害识别和风险评价,其原因一方面是由于员工对危害识别和风险评价方法不熟悉或不掌握,另一方面是缺乏危害识别与风险评价的最基本理念。

g)无紧急抢修作业方案或方案不详细,绝大多数事故发生在直接作业过程中,而因无抢修方案或方案不详细发生的事故也占有相当比例。

2、HSE管理在直接作业环节中的应用

在直接作业环节进行HSE管理,主要是用于控制直接作业环节中危害识别和风险评价结果中的重大风险,从物的不安全状态、人的不安全行为、管理缺陷和有害的作业环境4个方面进行全面控制,从而实现安全作业的目的。下面以焊接作业为例,介绍一下HSE管理在直接作业环节中的应用。

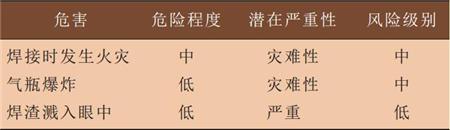

对焊接作业过程进行危害识别与风险评价,将风险评价结果列于表1。

表1焊接作业危害识别结果

表1中的中等风险级别涉及到作业的施工方和项目单位,需要双方对作业条件进行确认,采取相应的防范措施,避免发生事故。由于双方在接受HSE培训的程度和执行HSE程序文件方面存在差异,在落实安全措施方面的认识也有不同之处,如果按照HSE体系标准制定相应的作业许可证,就可以将双方的差异消除,统一在HSE标准之内,共同对危害进行识别或引用已有的风险评价(作业条件相同且无异常突发性变化的情况下),最终将双方联系起来,执行共同的(或已有的)管理方案。通常情况下焊接作业的施工方案应包括以下要点:

a)确认作业所用的脚手架牢固、可靠,有足够的作业空间和防护栏等设施,且便于作业。

b)高处作业佩戴好安全带、护目镜或面罩、防酸手套、防酸碱服及短管呼吸器等劳保用品。

c)施焊前对动火部位管壁进行测厚,合格部位方可施焊,防止呲漏伤人。

d)现场地面及地沟用水冲洗干净,地漏要封闭,清除一切可燃物,并准备好蒸汽带、灭火器或水带等消防器材。

e)作业人员在作业过程中禁止动装置工艺管线阀门,服从装置监护人员、安全监督管理人员的管理和指挥。

f)动火前动火管线外盒子接皮带用蒸汽连续置换,避免盒子内形成爆炸性气体,确保动火安全。

g)动火前动火点周围做爆炸气分析合格、监护人就位。

h)动火期间,现场禁止排放各种可燃气体、液体及其它可能危及动火安全的作业。

i)作业过程中注意风向,如出现大风等恶劣天气,立即停止动火。

3、结论

a)广泛开展HSE培训,使职工掌握HSE管理体系的应用方法。重点掌握危害识别与风险评价的方法,为在直接作业环节中进行HSE管理提供前提条件。

b)HSE管理可以强化直接作业环节中安全措施的落实,还可以把作业项目的双方统一于HSE体系标准之内。

c)采用HSE管理,优化抢修方案,避免发生事故。在制定抢修方案时,应用HSE管理对方案的步骤进行危害识别和风险评价,根据风险评价结果制定管理方案,控制风险,实现作业过程的安全。